Wprowadzenie do sterowania pneumatycznego

Stereotypowa fabryka zapełniona jest potężnymi maszynami, które pracują z zaskakującą precyzją i szybkością. Co jednak sprawia, że te imponujące urządzenia są w stanie wykonywać swoje zadania w tak skuteczny sposób? Odpowiedź leży w zastosowaniu pneumatyki w sterowaniu maszynami przemysłowymi. Wprowadzenie do sterowania pneumatycznego w przemyśle jest kluczowe dla zrozumienia zasad działania tych systemów. Przyjrzyjmy się zatem bliżej roli sterowania pneumatycznego w przemyśle. Jeśli jesteś zainteresowany zakupem szaf sterowniczych, skorzystaj z oferty na https://elektrogielda.com/49859-szafy-sterownicze-stojace.

Wprowadzenie do sterowania pneumatycznego

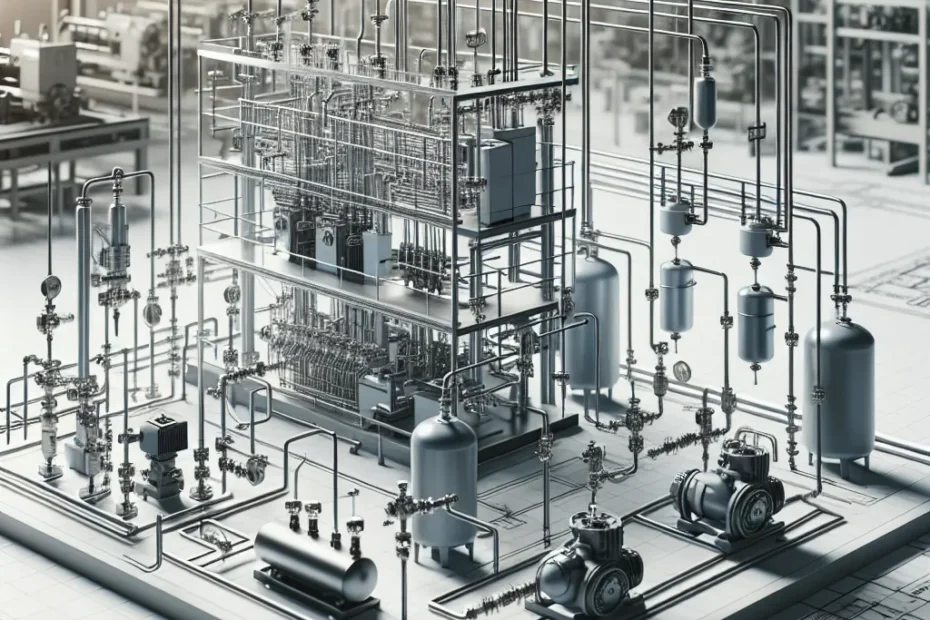

Wprowadzenie do sterowania pneumatycznego stanowi kluczowy element wytwarzania, obsługi i utrzymania maszyn w przemyśle. Sterowanie pneumatyczne opiera się na wykorzystaniu sprężonego powietrza do przekazywania siły i wywoływania ruchu w systemie mechanicznym. Zastosowanie pneumatyki jest szczególnie atrakcyjne w przypadku środowisk z ekspozycją na substancje chemiczne, wysoką temperaturę czy wilgoć, gdzie stosowanie sterowania elektrycznego mogłoby narażać systemy na uszkodzenia. Podstawowe elementy pneumatycznego systemu sterowania to zbiorniki powietrza, sprężarki, zawory, siłowniki pneumatyczne oraz przewody i złącza pneumatyczne. Poprzez odpowiednie sterowanie przepływem powietrza oraz aktywację zaworów, możliwe jest precyzyjne kontrolowanie ruchu maszyn i urządzeń. Warto zauważyć, że pneumatyka stanowi ważny element w układach automatyki przemysłowej, umożliwiając szybką reakcję na zmieniające się warunki pracy i zapewniając wysoką niezawodność systemów sterowania.

Zasada działania układów pneumatycznych

Podstawy sterowania pneumatycznego odgrywają kluczową rolę w przemyśle, umożliwiając efektywne sterowanie urządzeniami i maszynami. Zasada działania układów pneumatycznych opiera się na wykorzystaniu sprężonego powietrza do przenoszenia siły i wykonywania pracy. W układach pneumatycznych sprężone powietrze jest przechowywane w zbiorniku lub cylindrze, a następnie kontrolowane za pomocą zaworów, co umożliwia precyzyjne sterowanie ruchem elementów wykonawczych.

Zastosowania sterowania pneumatycznego w przemyśle

Podstawy sterowania pneumatycznego stanowią integralną część procesów produkcyjnych w wielu gałęziach przemysłu. Zastosowanie sterowania pneumatycznego przynosi szereg korzyści, takich jak szybkość i precyzja w działaniu, bezpieczeństwo oraz niezawodność. Dzięki zastosowaniu sprężonego powietrza jako medium do sterowania, systemy pneumatyczne są stosowane w różnorodnych zastosowaniach, począwszy od prostych operacji montażowych aż po skomplikowane procesy produkcyjne i operacje manipulacyjne.

Jednym z kluczowych obszarów zastosowania sterowania pneumatycznego w przemyśle jest obszar montażu i produkcji. Dzięki zastosowaniu pneumatyki możliwe jest wykonywanie szybkich i precyzyjnych operacji montażowych, co przekłada się na zwiększenie wydajności i skrócenie czasu cyklu produkcyjnego. Ponadto, systemy pneumatyczne są wykorzystywane do obsługi maszyn, transportu materiałów oraz manipulacji produktami, co sprawia, że są nieodłączną częścią procesów produkcyjnych w wielu gałęziach przemysłu.

Ważnym zastosowaniem sterowania pneumatycznego jest także aspekt bezpieczeństwa w przemyśle. Dzięki zastosowaniu pneumatyki możliwe jest szybkie i skuteczne wykrywanie awarii oraz natychmiastowe zatrzymywanie urządzeń w sytuacjach zagrożenia, co przyczynia się do minimalizacji ryzyka wypadków oraz zapewnienia ochrony pracownikom.

Z uwagi na swoją niezawodność oraz możliwość pracy w trudnych warunkach środowiskowych, sterowanie pneumatyczne znajduje zastosowanie w obszarze przemysłowych instalacji oraz urządzeń, gdzie standardowe systemy elektryczne mogą nie spełniać oczekiwań. Dzięki prostocie konstrukcji oraz niskim kosztom utrzymania, systemy pneumatyczne są szeroko stosowane w przemyśle, zapewniając efektywne i niezawodne sterowanie w różnorodnych zastosowaniach.

Wnioskiem jest, że zastosowanie sterowania pneumatycznego w przemyśle stanowi kluczowy element efektywności i bezpieczeństwa procesów produkcyjnych, a także umożliwia zwiększenie wydajności oraz elastyczność w obszarze automatyki przemysłowej.

Zalety i wady sterowania pneumatycznego

Sterowanie pneumatyczne jest powszechnie stosowane w przemyśle ze względu na swoje zalety, takie jak prosta konstrukcja, trwałość, niewielkie koszty utrzymania oraz możliwość pracy w trudnych warunkach środowiskowych, takich jak wilgoć czy zanieczyszczenia. Ponadto, systemy pneumatyczne są łatwe w obsłudze i umożliwiają szybką reakcję na zmiany sygnałów sterujących, co jest istotne w wielu procesach produkcyjnych. Wady sterowania pneumatycznego to m.in. większe zużycie energii w porównaniu z systemami elektrycznymi, niższe możliwości precyzyjnej regulacji oraz generowanie hałasu podczas pracy, co może być nieakceptowalne w niektórych środowiskach pracy. Należy więc dokładnie rozważyć zalety i wady sterowania pneumatycznego, aby dostosować go do konkretnych potrzeb i warunków przemysłowych.