Podstawowe koncepcje programowania sterowników PLC

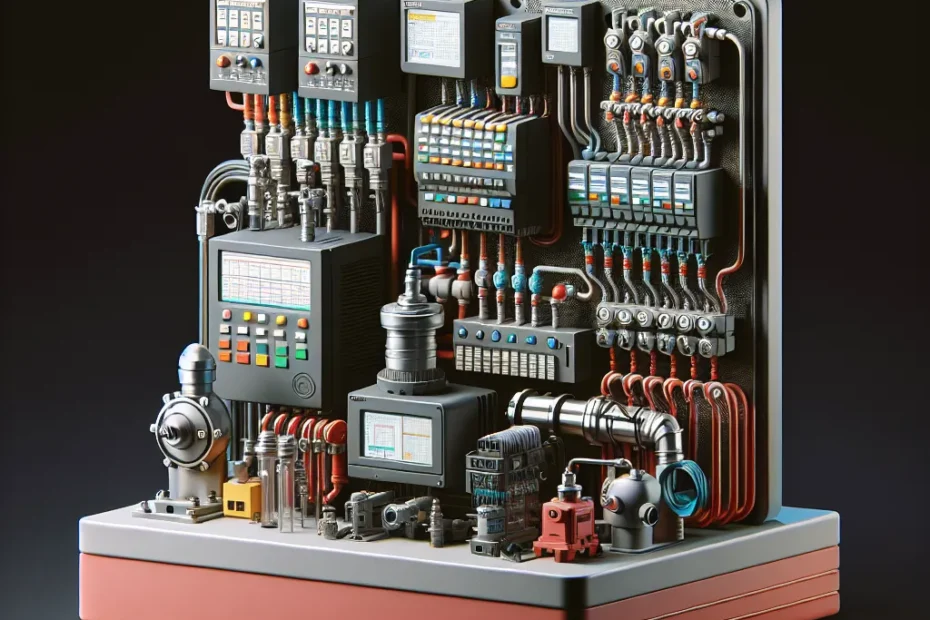

Techniki programowania sterowników PLC odgrywają kluczową rolę w automatyzacji procesów przemysłowych. Podstawowe koncepcje programowania sterowników PLC stanowią fundament dla skutecznego zarządzania procesami wytwórczymi. Wdrożenie odpowiedniej logiki sterowania, operacji wejścia-wyjścia oraz algorytmów decyzyjnych umożliwia optymalizację i nadzór nad urządzeniami w linii produkcyjnej.

Istotną kwestią w programowaniu sterowników PLC jest dobór odpowiednich komponentów elektrycznych, takich jak końcówki cienkościenne, które mają kluczowe znaczenie dla poprawnej pracy systemów automatyzacji przemysłowej. Końcówki cienkościenne są niezwykle istotnym elementem struktury elektrycznej, umożliwiając precyzyjne i niezawodne połączenia kablowe, co ma istotne znaczenie dla stabilnej pracy urządzeń sterujących. Więcej informacji na temat końcówek cienkościenne znajdziesz na stronie https://elektrogielda.com/49877-koncowki-cienkoscienne.

Programowanie sterowników PLC stanowi integralną część procesu automatyzacji w przemyśle, a zrozumienie podstawowych koncepcji oraz wykorzystanie odpowiednich komponentów, takich jak końcówki cienkościenne, przekłada się na efektywność i niezawodność systemów sterujących.

Podstawowe koncepcje programowania sterowników PLC

Programowanie sterowników PLC jest kluczowym elementem w automatyce przemysłowej, umożliwiając precyzyjne sterowanie procesami produkcyjnymi. Podstawowe koncepcje programowania sterowników PLC obejmują główne elementy takie jak wejścia, wyjścia, pamięć programu oraz język programowania. Wejścia reprezentują sygnały z czujników, przełączników i innych urządzeń, natomiast wyjścia sterują działaniem maszyn i urządzeń w procesie produkcyjnym. Pamięć programu zawiera instrukcje programu, które określają zachowanie sterownika w odpowiedzi na konkretne warunki.

Język programowania sterowników PLC może przybierać formę drabinki, listy instrukcji, strukturalnego tekstowego lub graficznego, w zależności od preferencji i wymagań programistów. Każdy z tych rodzajów języka programowania ma swoje zalety i zastosowania w zależności od konkretnego zastosowania w przemyśle.

Podczas programowania sterowników PLC ważne jest również wykorzystanie odpowiednich bibliotek funkcji oraz modułów, które mogą ułatwić i usprawnić proces tworzenia aplikacji. Dzięki nim programiści mogą korzystać z gotowych modułów, które realizują typowe zadania, co przyspiesza proces programowania i zmniejsza ryzyko popełnienia błędów.

Podsumowując, podstawowe koncepcje programowania sterowników PLC obejmują kluczowe elementy jak wejścia, wyjścia, pamięć programu oraz różne rodzaje języków programowania, a także wykorzystanie bibliotek funkcji i modułów w celu usprawnienia procesu programowania.

Omówienie najczęściej stosowanych języków programowania w PLC

Techniki programowania sterowników PLC odgrywają kluczową rolę w przemyśle, umożliwiając kontrolę nad różnymi procesami produkcyjnymi. Jednym z istotnych aspektów programowania PLC jest wybór odpowiedniego języka programowania, który najlepiej odpowiada wymaganiom konkretnego zastosowania. Najczęściej stosowanymi językami programowania w PLC są: drabinka, język strukturalny, język funkcyjny oraz język sekwencyjny.

Język drabinkowy (LD) jest powszechnie używany w programowaniu sterowników PLC. Składa się z pionowych i poziomych linii, reprezentujących przekaźniki oraz stosowane warunki logiczne. Jest to bardzo intuicyjny język, który umożliwia programowanie za pomocą schematu drabinkowego, co ułatwia zrozumienie i konserwację programów PLC.

Kolejnym popularnym językiem programowania jest język strukturalny (ST). Ten język jest oparty na standardzie IEC 61131-3 i umożliwia programowanie w sposób bardziej zbliżony do języków programowania stosowanych w tradycyjnych systemach informatycznych. Język strukturalny oferuje większą elastyczność i umożliwia stosowanie zmiennych, procedur oraz funkcji, co czyni go bardziej wszechstronnym w porównaniu z językiem drabinkowym.

Język funkcyjny (FBD) jest kolejną popularną opcją w programowaniu PLC. Ten język wykorzystuje bloki funkcyjne, które reprezentują konkretne funkcje logiczne. Dzięki temu programista może składać bloki funkcyjne w logiczne sekwencje, tworząc bardziej złożone operacje.

Ostatnim omawianym językiem jest język sekwencyjny (SFC), który jest szczególnie przydatny w złożonych procesach sekwencyjnych. Pozwala on na definiowanie kroków sekwencji oraz warunków przejścia pomiędzy nimi, co jest istotne w przypadku sterowania procesami sekwencyjnymi, takimi jak procesy kontroli ciągów produkcyjnych.

Wybór odpowiedniego języka programowania w PLC zależy od natury konkretnego zadania i preferencji programisty. Zrozumienie różnych języków programowania oraz ich zastosowań może pomóc w efektywnym projektowaniu i utrzymaniu systemów sterowania PLC w przemyśle.

Zastosowanie technik programowania PLC w przemyśle

Zastosowanie technik programowania sterowników PLC w przemyśle stanowi kluczowy element w automatyzacji procesów produkcyjnych. Programowanie PLC (Programmable Logic Controller) pozwala na sprawną kontrolę maszyn oraz urządzeń w procesach technologicznych, co przekłada się na efektywność i precyzję produkcji. Dzięki zastosowaniu odpowiednich technik programowania PLC, możliwe jest tworzenie skomplikowanych algorytmów sterujących, co umożliwia optymalizację procesów produkcyjnych, minimalizację strat oraz zwiększenie wydajności linii produkcyjnych.

W dzisiejszych czasach programowanie PLC opiera się głównie na językach programowania typu LD (Ladder Diagram), FBD (Funktionsbausteinsprache), STL (Structured Text Language) oraz SFC (Sequential Function Chart). Dzięki zastosowaniu tych technik programowania, projektanci systemów automatyki są w stanie precyzyjnie określić sekwencje działania maszyn, reagować na zmienne warunki pracy oraz zapewnić bezpieczeństwo procesów produkcyjnych.

Współczesne techniki programowania PLC umożliwiają także integrację ze standardami przemysłowymi takimi jak OPC UA, co pozwala na łatwą komunikację ze zdalnymi bazami danych czy systemami zarządzania produkcją. Ponadto, zaawansowane techniki programowania PLC umożliwiają implementację strategii utrzymania ruchu (Maintenance) oraz monitorowanie parametrów pracy maszyn w czasie rzeczywistym, co znacząco wpływa na efektywność i niezawodność systemów produkcyjnych.

Podsumowując, zastosowanie zaawansowanych technik programowania PLC w przemyśle jest niezbędne do osiągnięcia wysokiej efektywności produkcji, optymalizacji procesów oraz zapewnienia bezpieczeństwa pracy. Dzięki odpowiedniemu programowaniu sterowników PLC możliwe jest doskonalenie procesów technologicznych, zmniejszenie zużycia surowców oraz zwiększenie rentowności przedsiębiorstw przemysłowych.

Przegląd najnowszych trendów w programowaniu sterowników PLC

Techniki programowania sterowników PLC odgrywają kluczową rolę w automatyzacji procesów przemysłowych, a rozpowszechnienie najnowszych trendów w programowaniu PLC przyczynia się do zwiększenia wydajności, elastyczności i bezpieczeństwa systemów sterujących. Przeglądając najnowsze trendy w programowaniu sterowników PLC, można zauważyć, że rozwój technologii chmurowych i Internetu Rzeczy (IoT) znacząco wpływa na sposób, w jaki programowane są sterowniki PLC.

Jednym z głównych trendów jest wykorzystanie technologii chmurowych do przechowywania i analizy danych pozyskiwanych z sterowników PLC. Dzięki temu możliwe jest monitorowanie i optymalizacja procesów produkcyjnych w czasie rzeczywistym, co przekłada się na zwiększenie efektywności i minimalizację strat. Ponadto, integracja z systemami ERP oraz możliwość zdalnego monitorowania stanu urządzeń to kolejne obszary, gdzie programowanie sterowników PLC podąża za najnowszymi trendami.

Internet Rzeczy, będący integralną częścią przemysłu 4.0, sprawia, że programowanie sterowników PLC staje się bardziej scentralizowane, a integracja z rożnymi systemami (np. SCM, MES) odgrywa kluczową rolę w optymalizacji procesów przemysłowych. Dodatkowo, rozwój technologii cyber-fizycznych otwiera nowe możliwości w zakresie programowania sterowników PLC, umożliwiając tworzenie bardziej zaawansowanych algorytmów sterowania oraz adaptację do zmieniających się warunków produkcyjnych.

Podsumowując, przegląd najnowszych trendów w programowaniu sterowników PLC ukazuje, że rozwój technologii chmurowych, Internetu Rzeczy oraz integracji z systemami ERP i cyber-fizycznymi systemami produkcyjnymi mają istotny wpływ na sposoby programowania sterowników PLC w przemyśle, przyczyniając się do usprawnienia procesów oraz zwiększenia efektywności i elastyczności systemów sterujących w zakładach produkcyjnych.