Rola zaawansowanych systemów sterowania w efektywności produkcji

Zaawansowane systemy sterowania w automatyce przemysłowej odgrywają kluczową rolę w efektywności produkcji. Dzięki zastosowaniu nowoczesnych rozwiązań, takich jak przekaźniki, czujniki i przetworniki, możliwe jest monitorowanie i regulacja procesów przemysłowych w sposób precyzyjny i dynamiczny. Przykładem zaawansowanego komponentu automatyki przemysłowej jest przekaźnik piórkowy NEF30 TPCS2Y 1.0 2 czarny stabilny 30mm 2NC, który zapewnia niezawodne funkcjonowanie w trudnych warunkach przemysłowych.

Zastosowanie takich zaawansowanych systemów sterowania przyczynia się do zwiększenia wydajności produkcji, ograniczenia kosztów operacyjnych oraz poprawy jakości produktów. Współczesne systemy sterowania umożliwiają optymalizację procesów produkcyjnych, zmniejszenie czasu przestoju maszyn oraz szybką reakcję na zmiany warunków pracy. Dzięki temu przedsiębiorstwa mogą osiągać lepsze wyniki operacyjne i konkurować skutecznie na rynku.

Korzystając z zaawansowanych systemów sterowania, firmy mogą nadążać za dynamicznymi zmianami na rynku oraz regulować procesy produkcyjne w sposób elastyczny i efektywny. Dlatego inwestycje w nowoczesne technologie automatyki przemysłowej, takie jak przekaźnik piórkowy NEF30 TPCS2Y 1.0 2 czarny stabilny 30mm 2NC, stanowią kluczową strategię dla osiągnięcia doskonałości operacyjnej.

Więcej informacji na temat przekaźnika piórkowego NEF30 TPCS2Y 1.0 2 czarny stabilny 30mm 2NC można znaleźć na stronie: https://elektrogielda.com/48044-przelacznik-piorkowy-nef30-tpcs2y-1-0-2-czarny-stabilny-30mm-2nc.html.

Rola zaawansowanych systemów sterowania w efektywności produkcji

Zaawansowane systemy sterowania odgrywają kluczową rolę w efektywności produkcji w przemyśle. Dzięki zastosowaniu zaawansowanych technologii automatyki przemysłowej możliwe jest optymalizowanie procesów produkcyjnych, monitorowanie parametrów pracy maszyn oraz zoptymalizowanie zużycia energii. Systemy te umożliwiają również zdalne monitorowanie i sterowanie procesami, co pozwala na szybką reakcję na ewentualne awarie czy problemy techniczne. Dzięki temu produkcja staje się bardziej efektywna, a koszty utrzymania systemu są niższe.

Technologiczne innowacje w automatyce przemysłowej

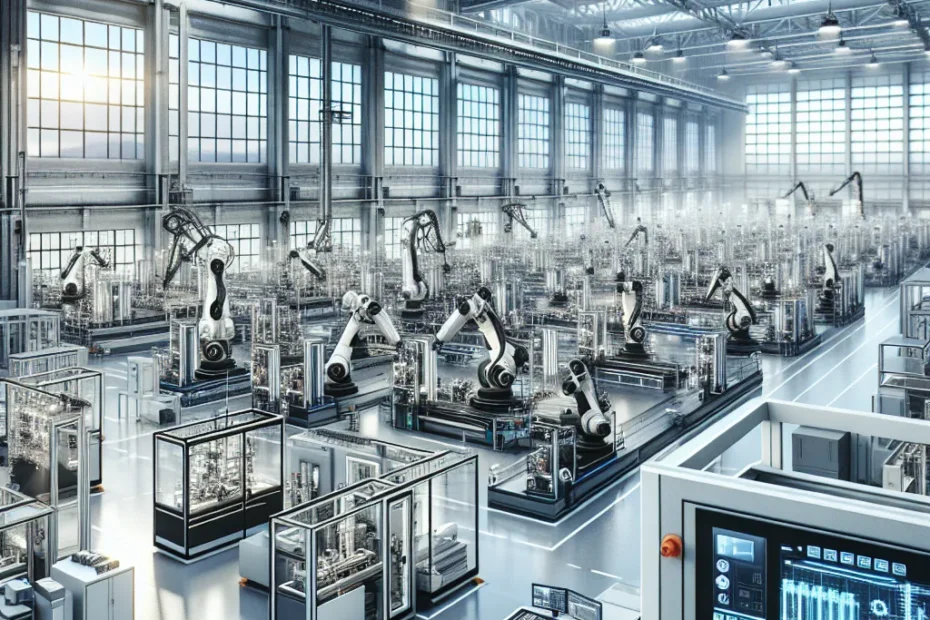

Zaawansowane systemy sterowania w automatyce przemysłowej to obszar, który stale evoluuje, wprowadzając innowacje technologiczne, mające na celu usprawnienie procesów produkcyjnych. Jedną z kluczowych technologicznych innowacji w automatyce przemysłowej jest rozwój sieci przemysłowych, umożliwiających szybką transmisję danych pomiędzy urządzeniami. Dzięki temu możliwe jest monitorowanie i sterowanie procesami produkcyjnymi w czasie rzeczywistym, co przekłada się na zwiększoną efektywność i oszczędność czasu. Kolejnym istotnym aspektem jest rozwój zaawansowanych algorytmów sterowania, opartych często na sztucznej inteligencji, co umożliwia optymalne dostosowanie parametrów produkcji do zmieniających się warunków. Dodatkowo, technologiczne innowacje obejmują rosnące wykorzystanie sensorów IoT, które umożliwiają zbieranie dużej ilości danych dotyczących procesów produkcyjnych, co z kolei umożliwia ich analizę i optymalizację. Wreszcie, systemy wizyjne i robotyka coraz częściej znajdują zastosowanie w automatyce przemysłowej, umożliwiając precyzyjne i zautomatyzowane wykonywanie zadań. Wszystkie te technologiczne innowacje pozwalają nie tylko zwiększyć wydajność, ale również poprawić jakość oraz elastyczność produkcji, co sprawia, że zaawansowane systemy sterowania odgrywają coraz większą rolę w nowoczesnym przemyśle.

Integracja systemów sterowania w fabryce przyszłości

Integracja systemów sterowania w fabryce przyszłości stanowi kluczowy element nowoczesnej automatyki przemysłowej. Dzięki zaawansowanym systemom sterowania możliwa jest harmonijna współpraca między różnymi rodzajami urządzeń, co przekłada się na optymalizację procesów produkcyjnych. Współczesne fabryki coraz częściej wykorzystują rozwiązania oparte na Internet of Things (IoT), które umożliwiają integrację maszyn, czujników oraz urządzeń pomiarowych w celu monitorowania i automatyzacji procesów pracy.

Wdrożenie zaawansowanych systemów sterowania pozwala na zwiększenie efektywności działania fabryki poprzez zbieranie, przetwarzanie i analizowanie danych w czasie rzeczywistym. Dzięki temu zarządzanie procesami produkcyjnymi staje się bardziej precyzyjne i elastyczne, co ma istotny wpływ na ostateczną jakość oraz ilość wyprodukowanych wyrobów.

Jednym z kluczowych aspektów integracji systemów sterowania w fabryce przyszłości jest również implementacja rozwiązań opartych na sztucznej inteligencji (AI) oraz uczeniu maszynowym. Dzięki temu możliwe staje się automatyczne dostosowywanie parametrów pracy maszyn do zmieniających się warunków produkcyjnych oraz antycypowanie ewentualnych awarii.

Podsumowując, zaawansowane systemy sterowania w automatyce przemysłowej umożliwiają dynamiczną integrację różnorodnych elementów fabryki, co przekłada się na zwiększenie efektywności, elastyczności oraz jakości produkowanych wyrobów.

Wykorzystanie sztucznej inteligencji w automatyzacji procesów produkcyjnych

Zaawansowane systemy sterowania w automatyce przemysłowej stanowią kluczowy obszar rozwoju przemysłu. Wykorzystanie sztucznej inteligencji w automatyzacji procesów produkcyjnych staje się coraz bardziej powszechne, pozwalając przedsiębiorstwom osiągnąć nowe poziomy efektywności i precyzji. Sztuczna inteligencja umożliwia adaptacyjne sterowanie procesami produkcyjnymi poprzez analizę danych w czasie rzeczywistym, wykrywanie wzorców i podejmowanie decyzji optymalizujących wydajność linii produkcyjnych.

Algorytmy uczenia maszynowego wykorzystywane w systemach sterowania opartych na sztucznej inteligencji pozwalają na ciągłe doskonalenie procesów produkcyjnych poprzez automatyczne dostosowywanie parametrów pracy maszyn. Przykładowo, sieci neuronowe mogą być wykorzystane do prognozowania awarii sprzętu, co umożliwia zaplanowanie konserwacji przed jej wystąpieniem i minimalizuje przestój linii produkcyjnych.

Ponadto, sztuczna inteligencja stanowi fundament systemów monitorowania jakości, umożliwiając precyzyjne wykrywanie wadliwych produktów w czasie rzeczywistym. Systemy wyposażone w technologie AI są w stanie analizować duże ilości danych sensorycznych, identyfikując nawet najmniejsze defekty, co przekłada się na zwiększenie efektywności procesów kontroli jakości.

Wykorzystanie sztucznej inteligencji w automatyzacji procesów produkcyjnych niesie ze sobą wiele korzyści, takich jak zwiększenie wydajności, redukcja kosztów oraz poprawa jakości końcowych produktów. Dzięki integracji zaawansowanych systemów sterowania z technologią sztucznej inteligencji, przedsiębiorstwa mogą osiągnąć przewagę konkurencyjną na rynku poprzez optymalizację procesów produkcyjnych i zwiększenie elastyczności w dynamicznie zmieniającym się otoczeniu biznesowym.