Najnowsze trendy w narzędziach do obróbki metali

Najnowsze trendy w narzędziach do obróbki metali to temat, który budzi coraz większe zainteresowanie wśród inżynierów i specjalistów zajmujących się produkcją części metalowych. Wśród innowacyjnych rozwiązań, na rynku można zauważyć rosnące zainteresowanie wiertłami stopniowymi. Te specjalistyczne narzędzia, pozwalające na precyzyjne wiercenie otworów o różnych średnicach w jednym przejściu, stają się coraz bardziej popularne w branży metalowej.

Wiertło stopniowe, dzięki swojej wszechstronności i precyzji, znajduje zastosowanie zarówno w produkcji masowej, jak i w warsztatach, gdzie liczy się wysoka jakość wykonania. Firma Rastool oferuje bogaty wybór wierteł stopniowych, które spełniają najwyższe standardy jakości. Dzięki nim można wykonywać otwory o różnych średnicach bez konieczności używania wielu różnych narzędzi.

Więcej informacji na temat wiertła stopniowego znajdziesz na stronie wiertło stopniowe. Dzięki temu innowacyjnemu narzędziu, obróbka metali staje się bardziej precyzyjna i efektywna, co sprawia, że jest niezwykle atrakcyjne dla specjalistów zajmujących się produkcją części metalowych.

Najnowsze trendy w narzędziach do obróbki metali

W dzisiejszych czasach dynamicznie rozwijającej się technologii przemysłowej, innowacje w narzędziach do obróbki metali odgrywają kluczową rolę w poprawie wydajności i jakości produkcji. Najnowsze trendy w tej dziedzinie obejmują wprowadzenie zaawansowanych rozwiązań technologicznych, które sprawiają, że procesy obróbki metali stają się bardziej precyzyjne, wydajne i ekonomiczne.

Jednym z najbardziej znaczących nowych rozwiązań na rynku narzędzi do obróbki metali jest zastosowanie technologii chłodzenia z użyciem ciekłego azotu. Dzięki temu innowacyjnemu podejściu narzędzia są w stanie utrzymać niską temperaturę podczas obróbki, co przekłada się na zmniejszenie zużycia narzędzi oraz zwiększenie precyzji obróbki. Ponadto, nowoczesne narzędzia do obróbki metali wyposażone w specjalne powłoki ceramiczne lub diamentowe cechują się znacznie dłuższą żywotnością i odpornością na zużycie.

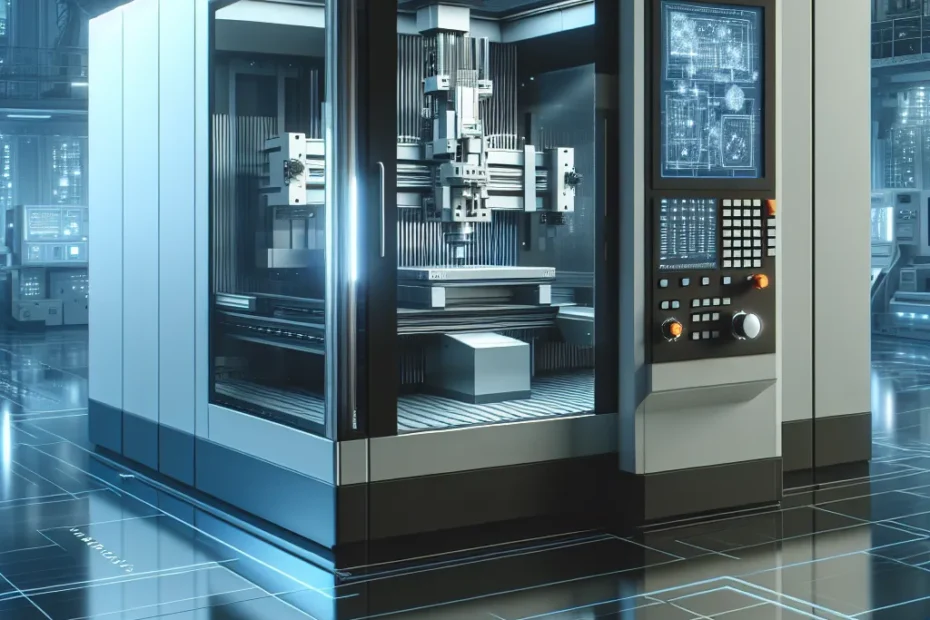

Kolejnym istotnym trendem jest rozwój narzędzi do obróbki metali opartych na zaawansowanych technologiach CNC (Computer Numerical Control). Dzięki wykorzystaniu algorytmów sterowania numerycznego, narzędzia te pozwalają na jeszcze większą precyzję i automatyzację procesów obróbki metali. Dodatkowo, integracja systemów CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) znacząco ułatwia projektowanie i wytwarzanie metalowych elementów o skomplikowanych kształtach.

W trosce o ochronę środowiska i zwiększenie efektywności energetycznej, producenci narzędzi do obróbki metali coraz częściej proponują rozwiązania oparte na technologiach zrównoważonych. Wykorzystanie energooszczędnych silników, redukcja emisji pyłów oraz optymalizacja zużycia surowców to tylko niektóre przykłady działań podejmowanych w tym kierunku.

W obliczu dynamicznie zmieniającego się rynku i wymagań klientów, innowacyjne rozwiązania w narzędziach do obróbki metali stają się niezbędnym czynnikiem sukcesu firm działających w przemyśle metalurgicznym. Dążenie do ciągłego doskonalenia procesów technologicznych poprzez adaptację najnowszych trendów staje się kluczowym elementem pozyskiwania przewagi konkurencyjnej.

Przyszłość branży metalowej: innowacje i nowe technologie

Narzędzia do obróbki metali odgrywają kluczową rolę w przemyśle metalowym, a ich rozwój w ostatnich latach skupia się głównie na innowacjach i nowych technologiach. Przyszłość branży metalowej z pewnością zależeć będzie od wprowadzenia nowoczesnych rozwiązań, które pozwolą zwiększyć wydajność, precyzję i efektywność obróbki metali.

Jednym z najciekawszych nowych rozwiązań na rynku są narzędzia wykorzystujące technologię laserową do obróbki metali. Dzięki precyzyjnemu skupieniu wiązki laserowej możliwe jest osiągnięcie niespotykanej dotąd precyzji w cięciu i ciągnieniu metali. Technologia ta ma ogromny potencjał w branży motoryzacyjnej, lotniczej oraz w produkcji elementów elektronicznych.

Kolejnym innowacyjnym podejściem jest wykorzystanie technologii 3D do tworzenia narzędzi do obróbki metali. Drukowanie 3D pozwala na tworzenie skomplikowanych konstrukcji narzędzi, co zwiększa ich funkcjonalność i wydajność. Ponadto, nowoczesne materiały, takie jak ceramika czy kompozyty, znacząco zwiększają trwałość i odporność narzędzi, co przekłada się na obniżenie kosztów konserwacji i wymiany narzędzi.

Widoczne jest także coraz większe zainteresowanie automatyzacją procesów obróbki metali. Robotyzacja i wykorzystanie sztucznej inteligencji pozwalają na nie tylko zwiększenie wydajności i precyzji obróbki, ale także zmniejszenie ryzyka wypadków i poprawę warunków pracy pracowników.

Zatem przyszłość branży metalowej wydaje się być niezwykle obiecująca dzięki wprowadzaniu innowacyjnych rozwiązań i nowych technologii, które pozwalają na zwiększenie wydajności, precyzji oraz poprawę warunków pracy. Z pewnością należy śledzić rozwój nowych narzędzi do obróbki metali, ponieważ to one będą kształtować przemysł metalowy w najbliższych latach.